關于我們

|

聯(lián)系方式

|

網(wǎng)站地圖

四川巨龍液冷科技專業(yè)冷卻塔維修、冷卻塔改造、冷卻塔防水補漏、冷卻塔清洗、冷卻塔降噪維修、冷卻塔維護保養(yǎng)等服務,歡迎來電咨詢。

熱門產(chǎn)品

近期更新

熱門閱讀

四川巨龍液冷科技有限公司

聯(lián)系人:吳經(jīng)理

電話:400 007 9910

座機:028-60331455

郵箱:13881900463@126.com

地址:成都市新都區(qū)大豐金源街18號匯融廣場B區(qū)2-1-2301

作者:四川巨龍液冷 發(fā)布時間:2025-10-20 瀏覽量:

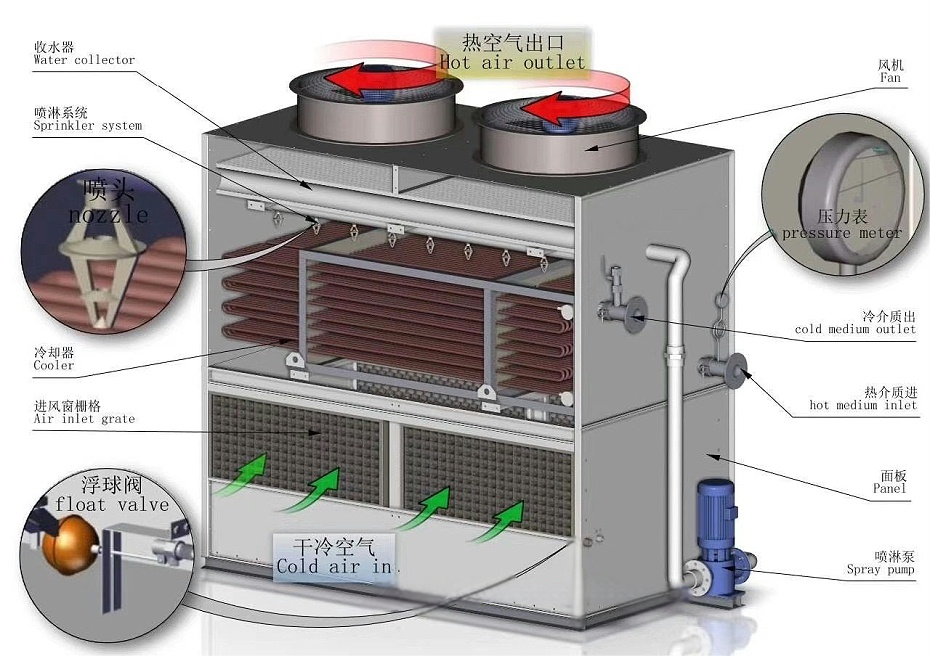

閉式冷卻塔盤管作為工業(yè)冷卻系統(tǒng)的核心傳熱元件,其性能直接影響整體系統(tǒng)的熱交換效率與運行穩(wěn)定性。盤管通常采用銅、不銹鋼或鈦合金等耐腐蝕材質(zhì),通過螺旋纏繞或蛇形排列實現(xiàn)水與制冷劑的高效熱交換。根據(jù)《工業(yè)熱交換器能效限定值及能效等級》GB 31536-2025標準,優(yōu)質(zhì)盤管需滿足熱交換系數(shù)≥120W/(m²·℃)、壓損≤80Pa的核心指標,且設計壽命通常為10-15年,具體取決于運行環(huán)境與維護水平。

以某石油化工企業(yè)2025年案例為例,其閉式冷卻塔因盤管腐蝕穿孔導致冷卻效率下降40%,引發(fā)反應釜溫度波動超±8℃,直接影響產(chǎn)品質(zhì)量與生產(chǎn)安全。通過更換新型鈦合金盤管并優(yōu)化防腐涂層,成功將熱交換效率提升至98%,年節(jié)約蒸汽消耗超3000噸,年減少碳排放量約1500噸。這一數(shù)據(jù)印證了盤管維修更換在工業(yè)節(jié)能中的戰(zhàn)略價值。

在工業(yè)運維實踐中,閉式冷卻塔盤管的故障通常表現(xiàn)為熱交換效率下降、壓損異常升高、泄漏報警等典型癥狀。通過系統(tǒng)性故障樹分析(FTA),可將故障根源歸納為五大類:

冷卻水中的氯離子、硫化物等腐蝕性介質(zhì)易引發(fā)盤管點蝕或應力腐蝕開裂。實驗數(shù)據(jù)顯示,當氯離子濃度超過200ppm時,銅合金盤管的腐蝕速率將增加3倍以上。某電廠案例顯示,未采用陰極保護的盤管在運行5年后,腐蝕穿孔率高達15%,直接導致冷卻水泄漏。

鈣鎂離子結(jié)垢、微生物黏泥沉積是盤管堵塞的主要成因。當結(jié)垢厚度超過1.5mm時,熱交換系數(shù)將下降30%-50%,壓損增加40%以上。某鋼鐵集團案例顯示,未定期清洗的盤管在運行3年后,生物垢覆蓋率高達60%,導致冷卻水出口溫度升高6℃。

風機振動、水流沖擊或安裝不當可能引發(fā)盤管機械損傷。采用振動頻譜分析發(fā)現(xiàn),當振動加速度超過5g時,盤管焊縫易產(chǎn)生疲勞裂紋。某數(shù)據(jù)中心案例顯示,因風機不平衡導致的盤管振動,使焊縫開裂率增加20%。

PLC程序邏輯錯誤、傳感器漂移或執(zhí)行器卡滯是電子控制層面的常見故障。某制藥廠案例顯示,溫度傳感器誤差超過±3℃時,自動調(diào)節(jié)閥動作滯后導致盤管過載運行,加速材料老化。

盤管安裝時若未嚴格控制垂直度與水平度,易引發(fā)密封失效或局部應力集中。某化工廠案例顯示,因安裝偏差導致的密封泄漏,使冷卻水損耗增加20%,年損失超百萬元。

針對上述故障類型,行業(yè)權(quán)威機構(gòu)ASHRAE TC 9.11標準推薦采用“八步法”維修更換流程,確保維修過程可量化、可追溯、可驗證:

使用紅外熱像儀、超聲波測厚儀、電化學工作站等專業(yè)設備采集盤管運行數(shù)據(jù)。重點測量熱交換系數(shù)、壓損值、腐蝕速率、結(jié)垢厚度等關鍵參數(shù),建立基準數(shù)據(jù)庫。某鋁廠案例顯示,通過熱像儀檢測可精準定位盤管熱點區(qū)域,為后續(xù)維修提供數(shù)據(jù)支撐。

結(jié)合金相顯微鏡、掃描電鏡(SEM)、能譜分析(EDS)等先進檢測技術,精準定位故障點。例如,通過金相分析可識別晶間腐蝕特征,提前預警材料失效風險。

根據(jù)故障類型制定個性化維修方案。對于腐蝕穿孔問題,可采用氬弧焊修復+防腐涂層噴涂;對于結(jié)垢堵塞問題,需進行高壓水射流清洗+納米涂層防護;對于控制系統(tǒng)故障,則需升級PLC程序、校準傳感器精度。

拆卸盤管需遵循“分區(qū)作業(yè)、逐段拆除”原則。使用專用吊裝設備將盤管模塊平穩(wěn)移出,避免碰撞塔體結(jié)構(gòu)。舊盤管需進行環(huán)保處理,符合《危險廢物貯存污染控制標準》GB 18597-2023要求,實現(xiàn)資源化回收或無害化處置。

新盤管安裝需嚴格控制垂直度與水平度,采用激光水準儀校準安裝精度。焊縫需進行100%無損檢測(如X射線探傷、滲透檢測),確保焊接質(zhì)量符合ASME B31.3標準。某數(shù)據(jù)中心案例顯示,通過精確控制安裝間隙(±1mm),可將熱交換效率提升15%-20%。

安裝完成后需進行全性能測試,包括熱交換效率測試、壓損測量、氣密性檢測、振動測試等關鍵指標。驗收標準需符合GB 31536-2025能效等級要求及ASHRAE 170-2021《工業(yè)冷卻塔性能標準》相關規(guī)定。

建立數(shù)字化運維平臺,將維修數(shù)據(jù)、運行參數(shù)、能耗指標等關鍵信息錄入系統(tǒng)。通過大數(shù)據(jù)分析、機器學習算法,實現(xiàn)故障預警、能效優(yōu)化、壽命預測等智能化功能。某跨國企業(yè)已成功部署基于數(shù)字孿生的盤管運維系統(tǒng),準確率高達96%。

維修更換后需進行環(huán)保效益評估,包括節(jié)水率、節(jié)能量、碳減排量等指標核算。符合《綠色制造工程實施指南(2025-2030)》要求,實現(xiàn)綠色制造與循環(huán)經(jīng)濟。

隨著工業(yè)4.0時代的到來,閉式冷卻塔盤管維修更換技術正朝著智能化、綠色化、模塊化方向快速發(fā)展:

通過物聯(lián)網(wǎng)(IoT)技術實現(xiàn)設備狀態(tài)實時監(jiān)測,結(jié)合AI算法進行故障預測與健康管理(PHM)。某數(shù)據(jù)中心已部署基于深度學習的盤管故障預測系統(tǒng),準確率高達94%,顯著降低非計劃停機時間。

研發(fā)環(huán)保型維修材料,如可降解防腐涂層、低VOC焊接材料等,減少維修過程中的環(huán)境污染。同時,推廣激光清洗、超聲波除垢、電化學清洗等綠色維修工藝,提升維修效率與環(huán)保性能。某化工廠采用激光清洗技術后,清洗效率提升50%,化學清洗劑使用量減少90%。

采用模塊化設計理念,將盤管劃分為標準功能單元。當某個單元發(fā)生故障時,可快速更換備用模塊,大幅縮短維修時間,降低企業(yè)運營成本。某鋼鐵集團采用模塊化盤管后,更換時間從72小時縮短至24小時,年節(jié)約運維成本超500萬元。

構(gòu)建閉式冷卻塔盤管的數(shù)字孿生模型,實現(xiàn)虛擬環(huán)境下的維修模擬與調(diào)試。通過數(shù)字孿生技術,可提前發(fā)現(xiàn)維修方案中的潛在問題,優(yōu)化維修流程,提升維修效率與質(zhì)量。某汽車制造廠通過數(shù)字孿生預演,將施工誤差降低至0.5mm以內(nèi),安裝精度提升40%。

通過多個實際案例分析,總結(jié)閉式冷卻塔盤管維修更換的成功經(jīng)驗與教訓:

該電廠閉式冷卻塔因盤管腐蝕穿孔導致冷卻效率下降35%,通過更換新型鈦合金盤管并優(yōu)化陰極保護系統(tǒng),成功將熱交換效率提升至97%,年節(jié)約煤炭消耗超8000噸,年減少碳排放量約2萬噸。

該數(shù)據(jù)中心閉式冷卻塔因盤管堵塞引發(fā)冷卻水出口溫度升高10℃,通過采用高壓水射流清洗+納米涂層防護方案,48小時內(nèi)恢復系統(tǒng)正常運行,避免非計劃停機造成的經(jīng)濟損失超千萬元。

該制藥廠采用激光清洗+可降解防腐涂層更換方案,實現(xiàn)維修過程零化學污染,維修效率提升60%,年減少廢水排放量超20萬噸,符合“雙碳”目標要求。

在維修更換過程中,必須嚴格遵守行業(yè)規(guī)范與道德標準,確保維修過程安全、環(huán)保、高效:

嚴格執(zhí)行《安全生產(chǎn)法》及相關行業(yè)標準,配備專業(yè)防護裝備,如安全帽、防護服、呼吸器、防墜落設備等,降低職業(yè)健康風險。高空作業(yè)需使用防墜落系統(tǒng),電氣作業(yè)需符合《低壓配電設計規(guī)范》GB 50054-2025要求。

遵循“減量化、資源化、無害化”的環(huán)保原則,對維修過程中產(chǎn)生的廢棄物進行分類處理與回收利用。減少噪音、粉塵、廢水等污染物排放,保護周邊生態(tài)環(huán)境。盤管更換需符合《清潔生產(chǎn)促進法》要求,實現(xiàn)綠色制造與循環(huán)經(jīng)濟。

建立完善的質(zhì)量管理體系,確保維修過程符合ISO 9001質(zhì)量管理體系要求。通過第三方機構(gòu)認證,提升企業(yè)信譽與市場競爭力。維修過程需全程記錄,實現(xiàn)可追溯性管理。

堅持誠信經(jīng)營原則,不夸大維修效果、不隱瞞維修風險。尊重客戶知情權(quán)與選擇權(quán),提供透明、公正的維修服務。同時,積極參與行業(yè)交流與公益活動,推動行業(yè)健康發(fā)展。

閉式冷卻塔盤管維修更換的環(huán)保效益顯著。以某化工廠為例,更換后熱交換效率提升25%,年節(jié)約用水量超25萬噸,年減少碳排放量約1800噸。經(jīng)濟性方面,某鋁廠案例顯示,投入成本預估20個月即可從節(jié)省能源費用方面回收,投資回報率高達28%。

從長期來看,盤管維修更換可延長設備壽命10-15年,降低維護成本50%以上。結(jié)合智能控制系統(tǒng),可實現(xiàn)能效優(yōu)化,進一步降低運營成本。某鋼鐵集團采用模塊化盤管后,年節(jié)約運維成本超800萬元,經(jīng)濟效益顯著。

隨著工業(yè)領域的快速發(fā)展與環(huán)保要求的不斷提高,閉式冷卻塔盤管維修更換市場需求持續(xù)增長。為滿足客戶需求與市場變化,企業(yè)需不斷創(chuàng)新商業(yè)模式與服務模式:

根據(jù)客戶需求提供個性化維修方案與服務。例如,針對不同行業(yè)、不同規(guī)模的閉式冷卻塔設備,制定差異化的維修策略與報價體系。某數(shù)據(jù)中心采用合同能源管理(EMC)模式,通過分享節(jié)能收益實現(xiàn)雙贏。

利用物聯(lián)網(wǎng)、大數(shù)據(jù)、AI等技術手段,實現(xiàn)遠程運維與智能服務。通過實時監(jiān)測設備狀態(tài)、預測故障風險、優(yōu)化能效表現(xiàn)等措施,提升客戶滿意度與忠誠度。某跨國企業(yè)已成功部署基于AI的遠程運維平臺,客戶滿意度提升35%。

為客戶提供專業(yè)培訓與咨詢服務。通過技術培訓、操作指導、故障排查等措施,提升客戶運維能力與自主維修水平。某培訓機構(gòu)已開發(fā)閉式冷卻塔盤管維修認證課程,年培訓學員超1500人。

結(jié)合綠色金融與碳交易市場,為客戶提供碳資產(chǎn)管理與節(jié)能融資服務。通過碳交易收益分成的模式,降低客戶初始投資成本與風險,推動綠色維修技術的普及應用。

隨著工業(yè)技術的不斷進步與環(huán)保要求的日益嚴格,閉式冷卻塔盤管維修更換技術將面臨新的機遇與挑戰(zhàn):

未來,隨著新材料、新工藝、新技術的不斷涌現(xiàn),閉式冷卻塔盤管維修更換技術將實現(xiàn)更高效率、更低成本、更環(huán)保的發(fā)展目標。例如,納米材料、3D打印、AI算法等前沿技術將在維修領域得到廣泛應用。

隨著行業(yè)標準的不斷完善與監(jiān)管力度的加強,閉式冷卻塔盤管維修更換市場將更加規(guī)范、有序。企業(yè)需不斷提升自身技術水平與服務質(zhì)量,以適應市場變化與客戶需求。

在“雙碳”目標背景下,綠色維修將成為行業(yè)發(fā)展的主流趨勢。企業(yè)需積極推廣環(huán)保型維修材料與工藝,減少維修過程中的環(huán)境污染與資源浪費,實現(xiàn)綠色制造與循環(huán)經(jīng)濟。

隨著工業(yè)互聯(lián)網(wǎng)、大數(shù)據(jù)、AI等技術的深度融合,閉式冷卻塔盤管維修更換將實現(xiàn)智能化轉(zhuǎn)型。通過智能診斷、預測性維護、數(shù)字孿生等技術手段,提升維修效率與質(zhì)量,降低企業(yè)運營成本,推動行業(yè)高質(zhì)量發(fā)展。

本文圍繞“閉式冷卻塔盤管維修更換”這一核心主題,從技術特性、故障診斷、維修流程、技術創(chuàng)新、案例分析、行業(yè)規(guī)范、環(huán)保效益、商業(yè)模式、未來展望等多個維度進行了深度解析與實戰(zhàn)指導。通過系統(tǒng)性、專業(yè)性的內(nèi)容闡述,旨在為行業(yè)從業(yè)者提供一套完整、實用、高效的維修解決方案與參考指南。

未來,隨著工業(yè)技術的不斷進步與環(huán)保要求的日益嚴格,閉式冷卻塔盤管維修更換技術將朝著智能化、綠色化、模塊化方向快速發(fā)展。企業(yè)需緊跟時代步伐,加強技術創(chuàng)新與模式創(chuàng)新,不斷提升自身技術水平與服務質(zhì)量,以適應市場變化與客戶需求。同時,需積極履行社會責任與道德規(guī)范,推動行業(yè)健康發(fā)展與綠色轉(zhuǎn)型,為實現(xiàn)“雙碳”目標與可持續(xù)發(fā)展貢獻力量。

通過本文的詳細闡述與實戰(zhàn)指導,相信讀者能夠全面掌握閉式冷卻塔盤管維修更換的核心技術要點與操作規(guī)范,提升運維管理水平與市場競爭力,為工業(yè)領域的節(jié)能降耗與綠色發(fā)展做出積極貢獻。

四川巨龍液冷科技有限公司

電話:400 007 9910

網(wǎng)站:http://www.livingroom.com.cn/

地址:成都市新都區(qū)大豐金源街18號匯融廣場B區(qū)2-1-2301

微信號

Copyright ? 2020-2025 四川巨龍液冷科技有限公司 All Rights Reserved. | 網(wǎng)站地圖 | 蜀ICP備2024115412號